Mein 3D gedruckter Halter für den Schubregler war zu schwach – also nochmal von vorne…Eigentlich hatte ich das Gefühl, dass der 3D gedruckte Halter sehr, sehr stabil sei – bis ich den Throttlearm montiert habe.

Der großen Hebelwirkung des langen Armes war das Plastik nicht gewachsen, der Griff ließ sich um einen Zentimeter nach innen/aussen drücken 🙁

Daher hab‘ ich mich entschlossen, das Ganze ganz aus Stahl zu machen und Fräse und Drehmaschine angeworfen…

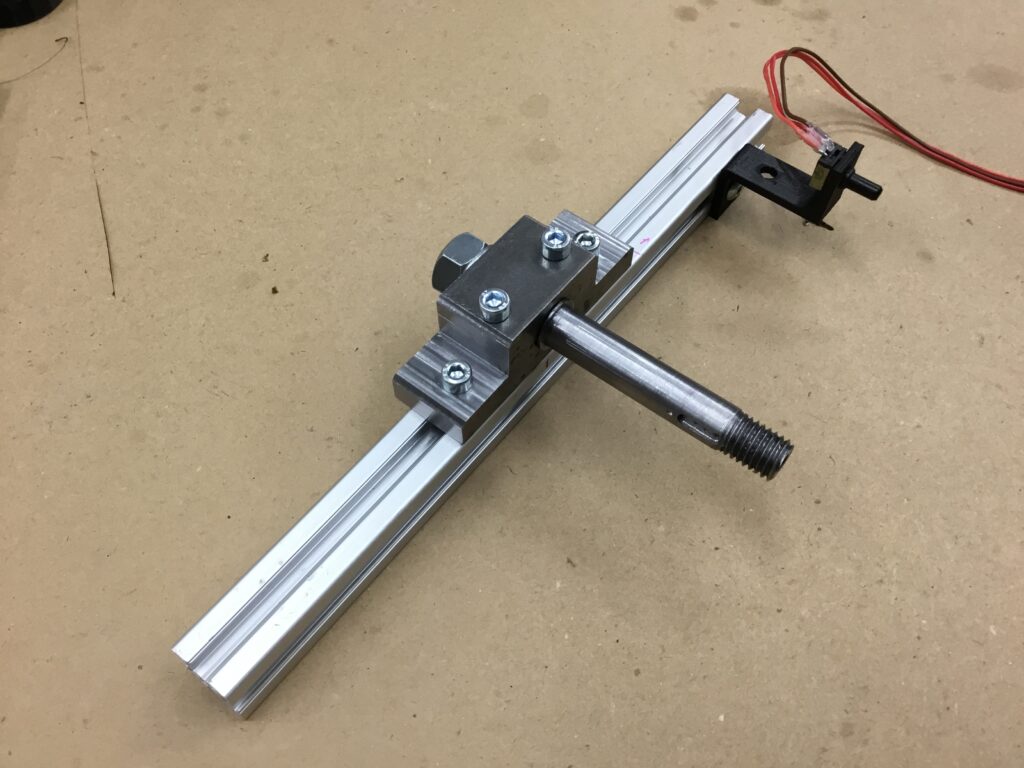

Als erstes war der Grundkörper dran. Aus einem Stück 25x25mm Automatenstahl wurde recht flott ein recht brauchbares Stück gefräst und gebohrt:

Der Bolzen zur Aufnahme des Armes war etwas mehr Arbeit notwendig.

Da das Loch im Throttlearm 1/2 Zoll ist, war meine bisherige Lösung mit einer 12mm Schraube zu ungenau und wackelig.

Also habe ich mir einen passenden Bolzen selbst gedreht, mit 2 12mm Gewinden an beiden Enden und einer 12mm Seite für die Montage im Grundkörper und einer 1/2Zoll Seite für den Schubreglerarm.

Zusätzlich habe ich im Bolzen einen Stift mittig eingefügt und im Grundkörper 2 mittige Nuten eingefräst, damit der Bolzen sich nicht mehr verdrehen kann.

Nachträglich betrachtet wäre ein einfaches Loch von oben durch Grundkörper und Bolzen einfacher und schneller gewesen 😉

Weiters gibt es auf der Throttleseite eine Passfedernut, damit sich die Schraube, auf der sich das Frictionwheel dreht, nicht mitdrehen kann.

Soweit passt mal alles.

Die alte „Frictionplate“, also das Blech, das über das Rad gegen den Arm gedrückt wird, um den Widerstand einzustellen, hatte ein recht großes Loch und ist andauernd runtergerutscht.

Daher hab‘ ich mich entschieden, auch die Frictionplate neu zu machen (war in 5 Minuten mit der Bandsäge ausgeschnitten).

Mit einem 3D gedruckten Abstandshalter bleibt das Ganze jetzt schön in Position und das Frictionwheel geht noch darüber, um gegen die Platte zu drücken.

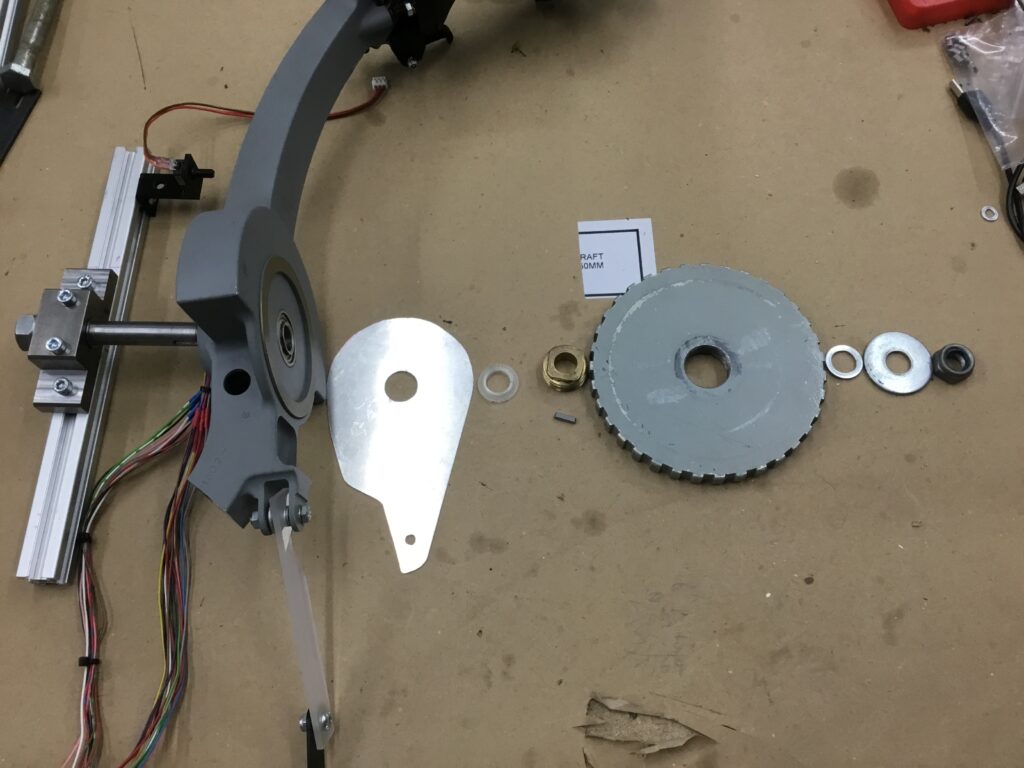

Ein „Explosionsbild“ für den Zusammenbau:

Grundkörper – Bolzen – Throttlearm – Frictionplate – Schraube mit Passfeder – Frictionwheel – Abschlussbeilagscheiben – selbstsichernde Mutter M12

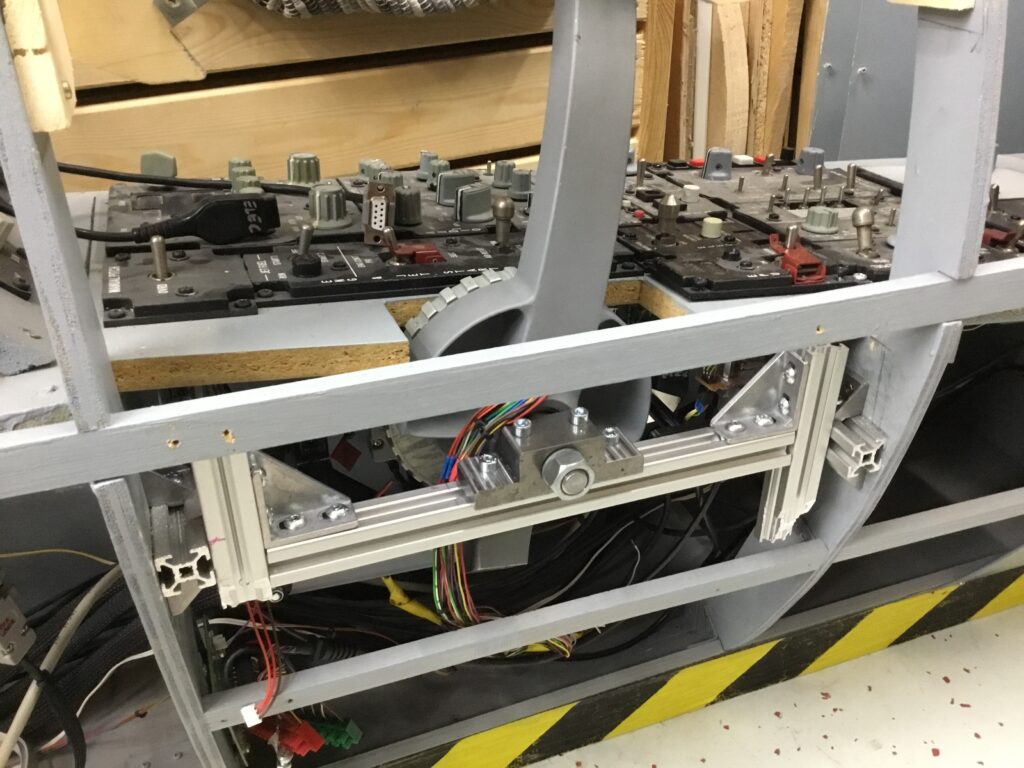

Alles fertig montiert

Mit dieser Bauweise ist die ganze Konstruktion extrem stabil, die einzige Bewegung, die noch wahrnehmbar ist, entsteht minimal durch die Verdrehung des Aluprofiles, aber die ist vernachlässigbar.

Endlich ist ein wichtiger Teil für die Wiederinbetriebnahme des Simulators fertig geworden – auf geht’s zum nächsten Teilprojekt 🙂

Ein Video folgt noch 😉