Die RIGHTAUX Konsole bekommt Licht 🙂

Ich möchte die ganze rechte Seite vom Pit so fertig wie möglich machen, da es sehr schwierig wird, später daran zu arbeiten – es steht direkt mit dieser Seite an der Wand.

Also ist der Plan, zusätzlich zur ganzen Struktur auch die Instrumente der RIGHTAUX fertigzustellen, da es später sehr aufwendig wird, diese zu installieren.

Die Panels kann ich alle später nach und nach ersetzen, da die ganzen Kabel ja schon in der Konsole sind.

Das CautionPanel war schon länger auf meiner ToDo-Liste. Irgendwie kam ich nie dazu, damit zu beginnen, aber jetzt ist es endlich erledigt.

Meine erste Version aus 2001 war noch etwas rudimentär 🙂 (und nicht funktionell)

Das neue CP sollte recht nah am Original sein, weil Martin Schmitt auf seiner Seit xflight.de sehr detailierte Fotos und Pläne davon hat.

Die Indikatoren vom echten CP können nach vorne rausgezogen werden, um die Lampen und Beschriftungen zu tauschen und ich wollte meines sehr ähnlich aufbauen.

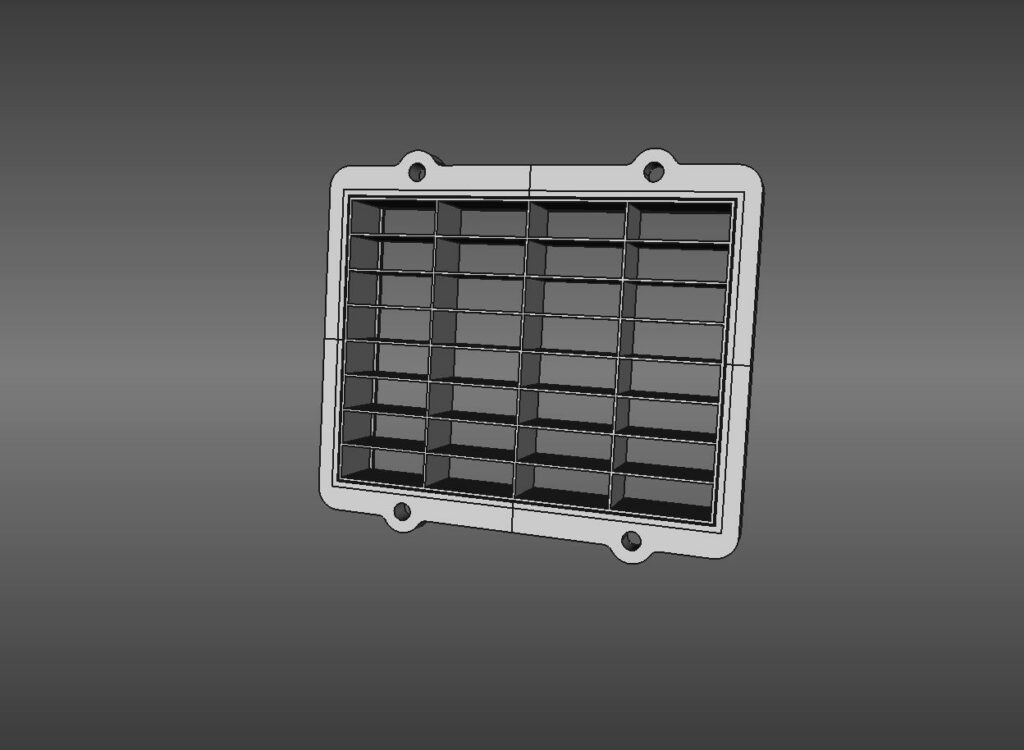

Wie üblich habe ich einige Zeit mit FreeCAD verbracht, um den Frame und die Indikatoren so zu designen, dass sie einfach zu drucken sind.

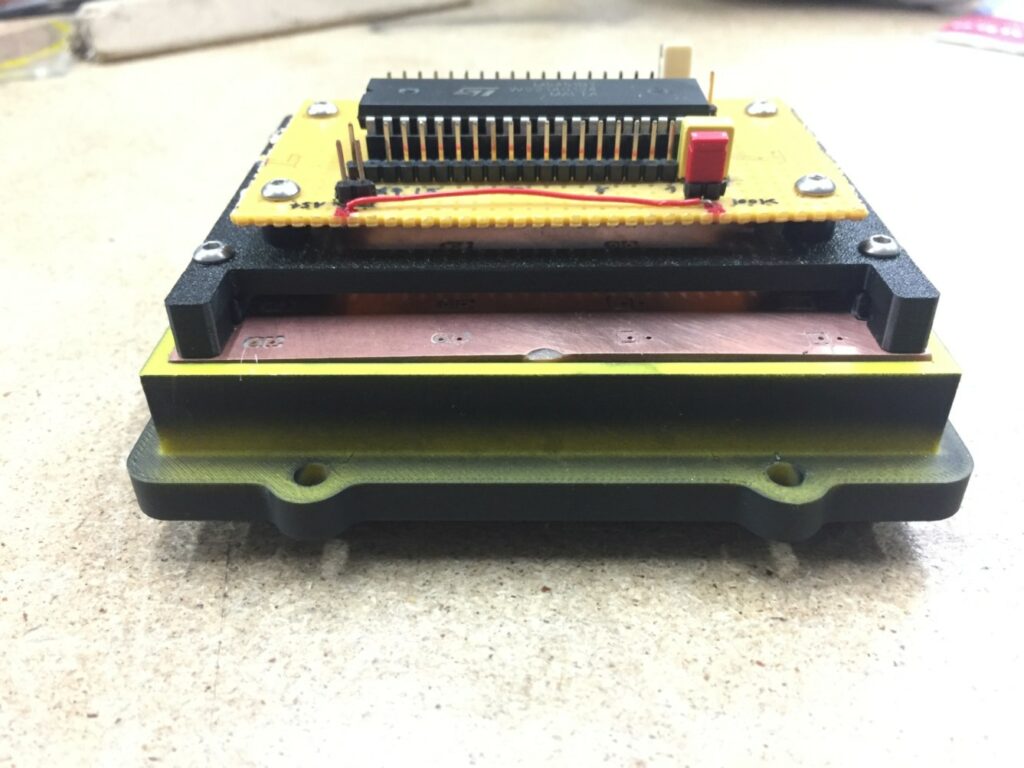

Der Frame beinhaltet auch das Gitter in der Mitte, von Hinten wird dann eine Backplate mit den LEDs und dem MM5451 LED Chip montiert.

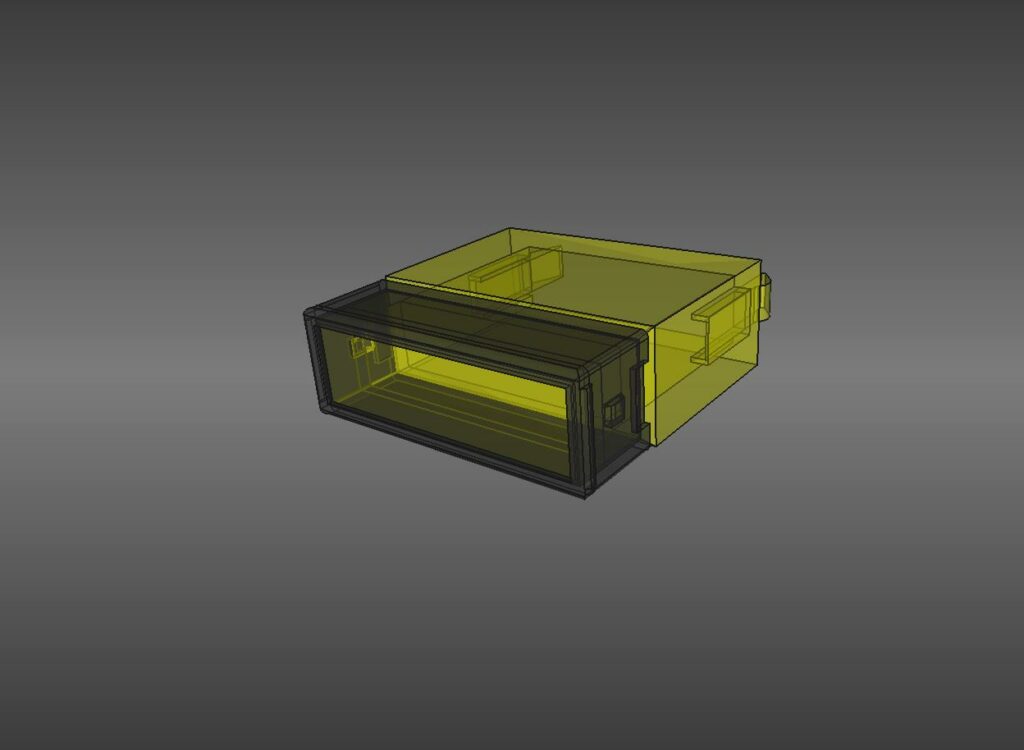

Die Indikatoren bestehen aus 2 Teilen, dem Körper (Gelb) und der Cap (Schwarz), die and den Körper geclippt wird. Allerdings werdne die LEDs nicht innen montiert, sonder auf einer eigenen Leiterplatte hinter der Backplate.

Um das Ganze an der Backplate zu befestigen habe ich am Ende 2 Clips hinzugefügt.

Die Backplate selbst wird in den Frame einfach eingeschoben.

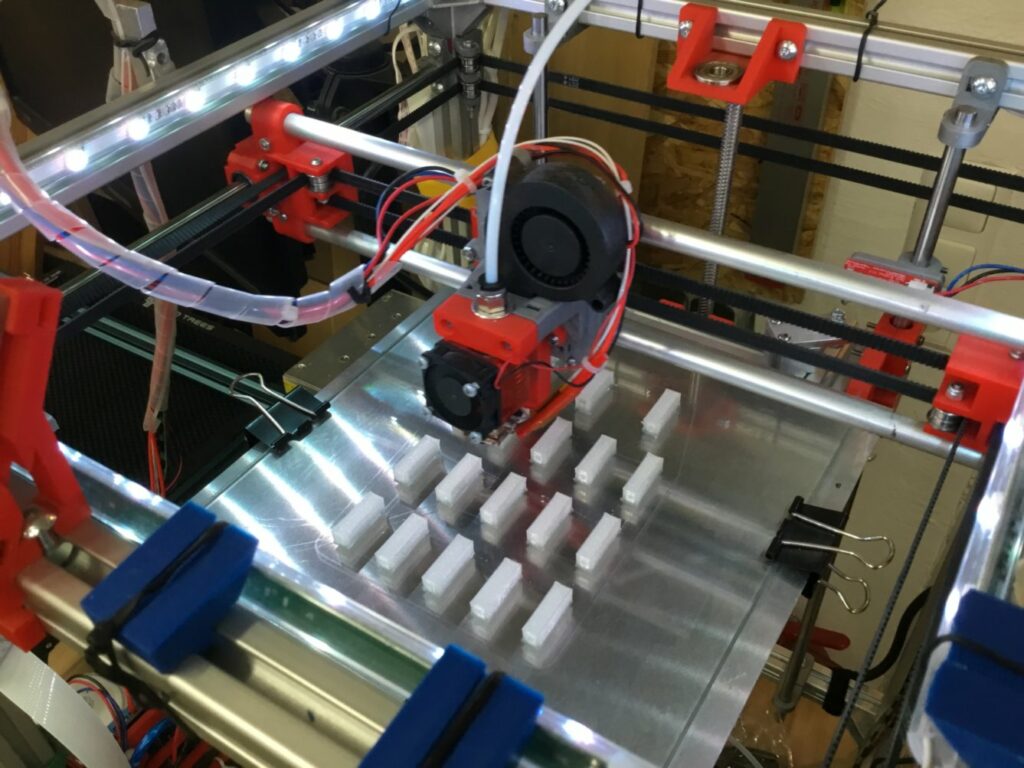

Nach der Design Phase kommt immer das Prototyping – ein paar Testdrucke, um die Maßhaltigkeit und Passungen zu testen.

Beim ersten Versuch war die Toleranz zwischen Cap und Body zu gering und die Cap ist beim Aufstecken gebrochen. Nachdem ich das angepasst hatte, hat es perfekt funktioniert.

Die Indikatoren haben von Anfang an perfekt in den Frame gepasst, allerdings sind die beiden Clips immer abgebrochen. Das hängt mit der Tatsache zusammen, dass sie mit der Front auf dem Printbed aufliegen und dadurch können die Clips entlang der Drucklayer abbrechen.

Da aber die Passung sowieso sehr stramm war und sich nichts bewegt hat, hab ich mich entschlossen, die Clips ganz wegzulassen.

Nachdem ich den Frame gedruckt und lackiert hatte, war ich ziemlich zufrieden.

Die Textur an der Oberfläche entsteht durch das PEI-Sheet im Drucker und mir gefällt das Ganze sehr, sehr gut.

Das nächste ToDo waren die Tests, ob meine geplante Beleuchtung auch so funktionieren würde, wie gedacht.

Wie schon bei den Panels und Instrumente hatte ich geplant, den ganzen Body in transparentem PLA zu drucken, alles Schwarz zu lackieren und dann die Schrift rauszulasern.

Ich wollte jeweils eine 5mm Wideangle LED mit hoher Helligkeit verwenden, war mir aber nicht sicher, ob die Lichtstreuung ausreichend sein würde.

Nach ein paar Testdrucken hatte ich die perfekte Kombination von CAD Design und Druckeinstellungen gefunden, das Licht wird perfekt gestreut und es gibt keine hellen Stellen in der Mitte.

Da alle Tests positiv erledigt waren, war es Zeit, in den Produktionsmodus zu schalten 🙂

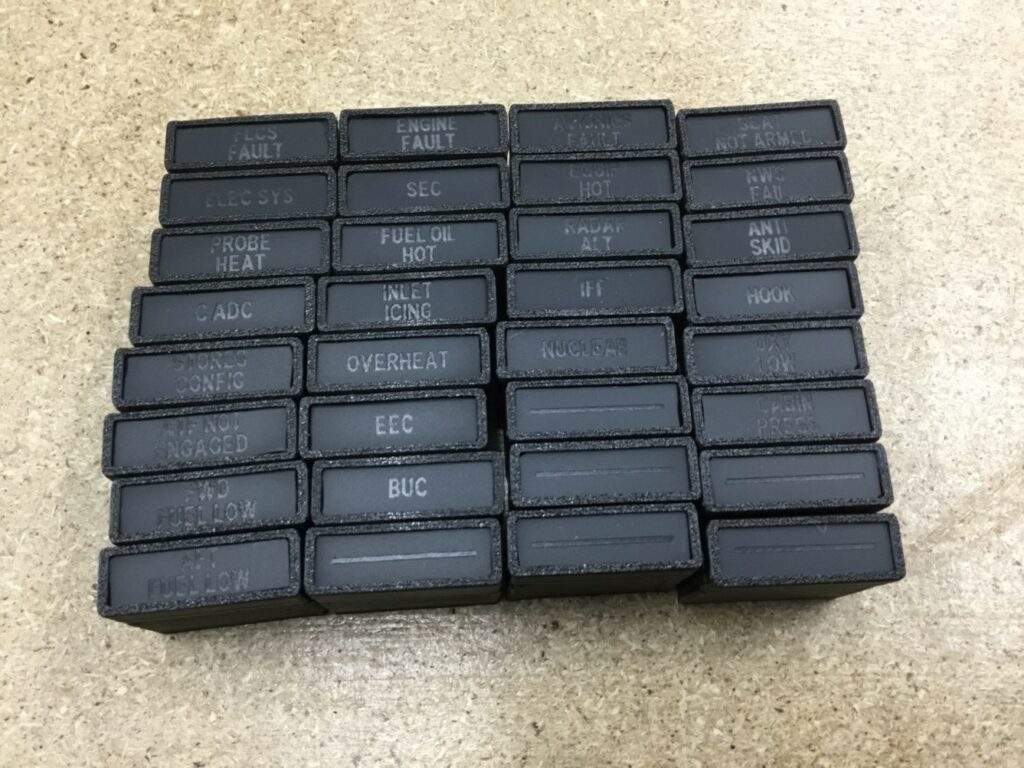

Das Lackieren war wirklich nicht lustig, aber wenn dann am Ende alle Indikatoren so da liegen, entschädigt das dann für Einiges.

Jetzt schaut das Ganze dem Original schon sehr ähnlich und ich hab‘ eine Riesenfreude damit.

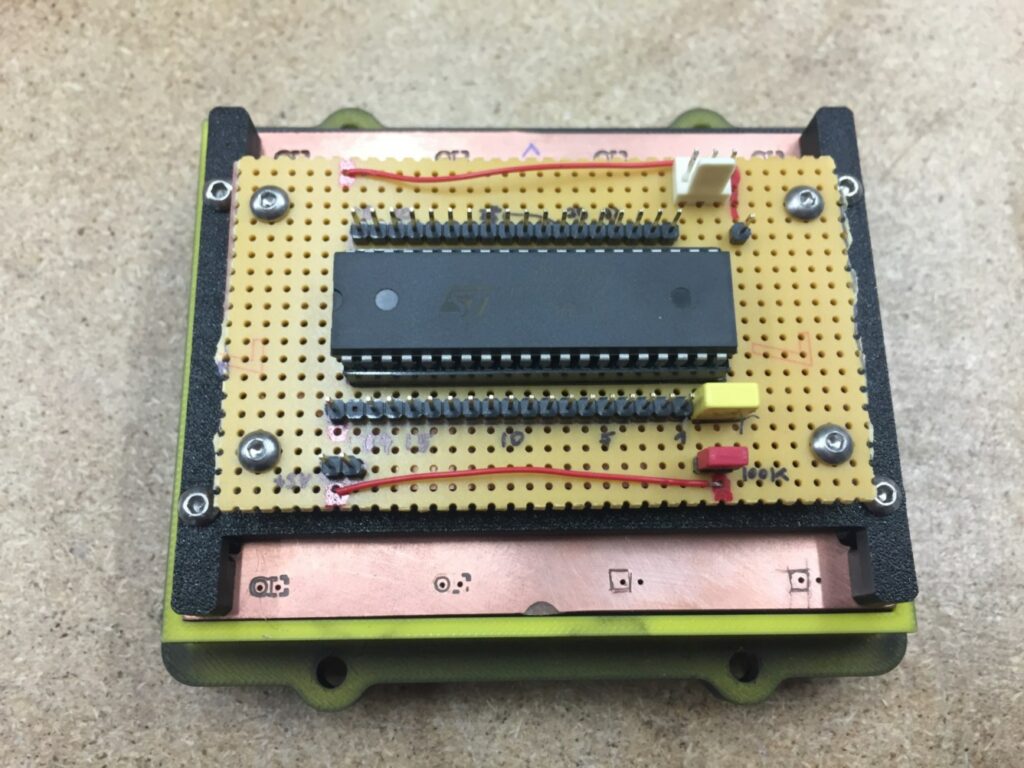

Die Front war ja jetzt schon recht schön, nun wurde es Zeit für die Rückseite.

Die Backplate hat pro LED ein Loch und der Niederhalter der in die Inserts geschraubt wird, sorgt dann dafür, dass die LED-Platine an ihrem Platz bleibt.

Die Platine selbst ist sehr sehr simpel, eigentlich dient sie nur dazu, die LEDs korrekt zu platzieren.

Leider habe ich beim Aufspannen und Fräsen ein paar kleine Fehler gemacht und das Ganze wurde sehr unregelmäßig. Daher hab‘ ich einfach ein paar Pads, die nicht gefräst wurden, per Hand mit dem Cuttermesser erstellt.

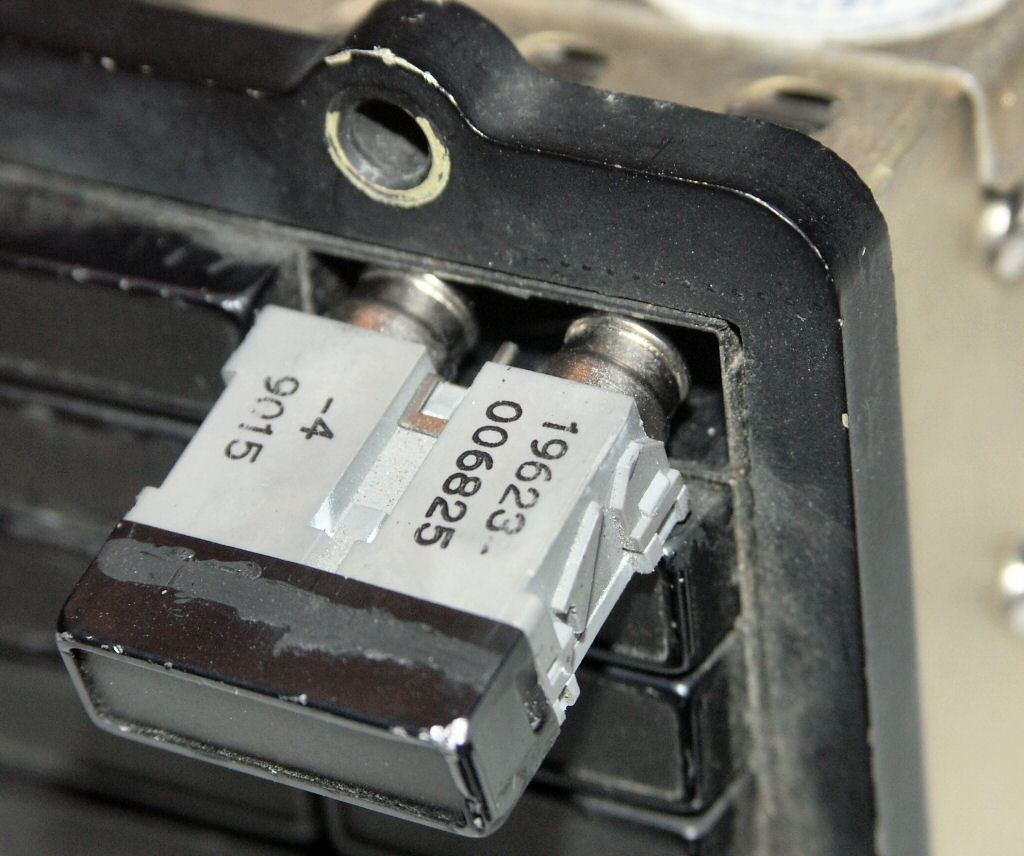

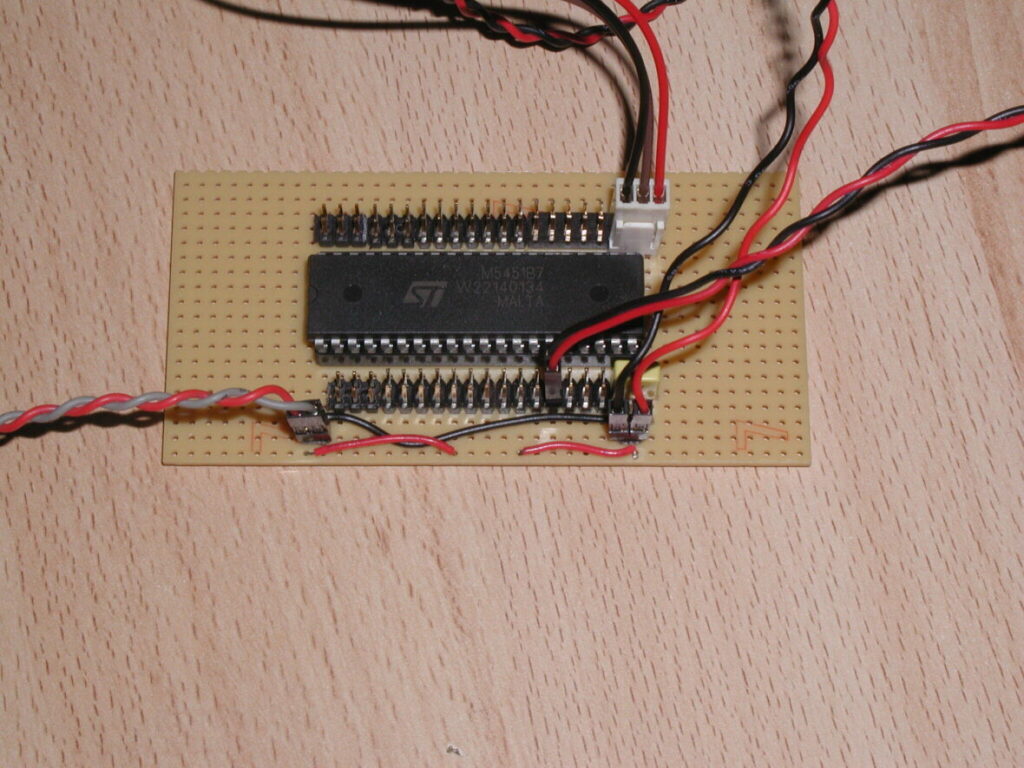

Die LEDs werden von einem MM5451-Chip gesteuert, da hatte ich schon vor 20 Jahren 2 Platinen dafür gemacht. Eine davon kommt direkt auf den Niederhalter der LED-Platine.

Der Chip selbst wird von einem Arduino Nano gesteuert, meinem BMSAIT-RightAux Controller.

Die Rückseite des CP, wenn alles zusammengeschraubt ist:

Ich muss jetzt noch alle LEDs mit dem Steckverbinder verlöten, aber ein paar habe ich zum Testen „fliegend“ mit dem MM5451 verbunden.

Nächstes Teil auf der ToDo-Liste ist das PFD (Pilot Fault Display)